물류센터 건축 설계 컨설팅

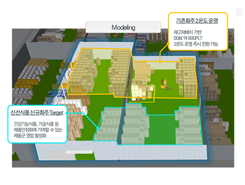

[S 대형식자재유통사]비즈니스에 가장 적합한 글로벌 콜드체인 물류센터 건축설계

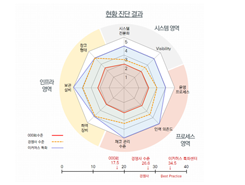

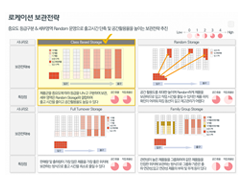

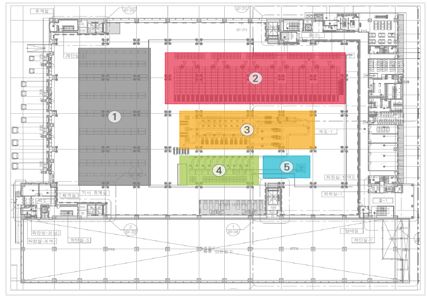

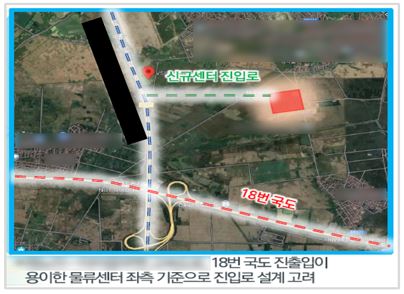

- 현지 센터 건축 관련 제약조건 파악 필요 해외 사업 확장을 위한 센터 구축 관련 - 중장기 사업 확장을 위한 물류센터 확장 필요

- 기존 현지 센터의 CAPA 초과로 인한 보관 이슈

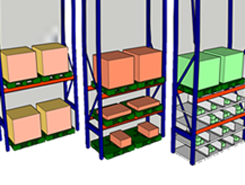

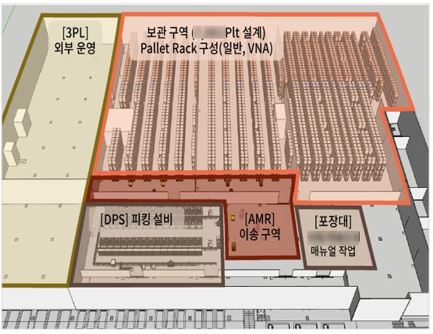

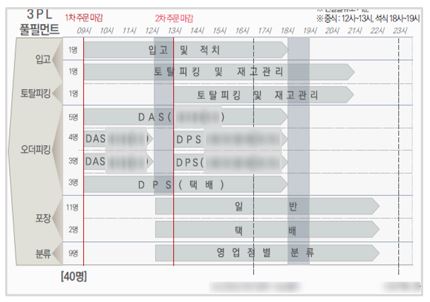

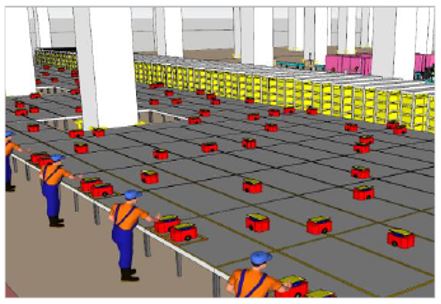

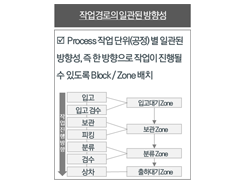

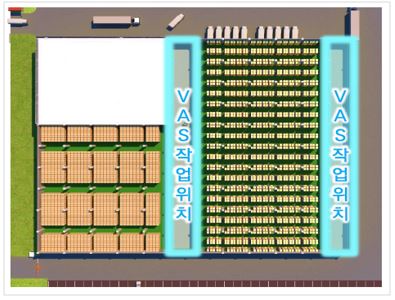

- 주위 도로요건 등 환경적 요인 고려 사업 확장을 고려한 센터 설계 - 작업방식 및 유휴고 활용 방안 모색

- 서비스 다양화 (VAS) 를 고려한 공간 배치

Ref.

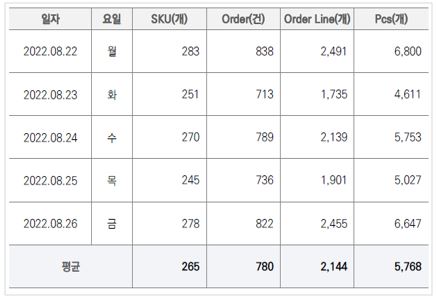

CAPA

분석

선정

- 현지 맞춤형 센터 구축을 통한 고객 Needs 충족