B2B 운송 체계 혁신과 전략적 아웃소싱 컨설팅

[S 화학소재기업]물류 이슈별 개선을 통한 비용 절감 및 他계열사와의 통합 물류 가능성 검토

- 협력사 동일 구간 합적에 대한 운송비 절감 미 반영 개별 물류전략 수립으로 인한 시너지 효과 약화 - 타 계열사 복화 가능 물량 미활용

- 계열사별 물류전략 상이로 인한 비효율

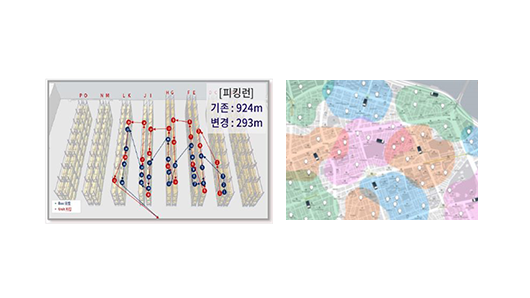

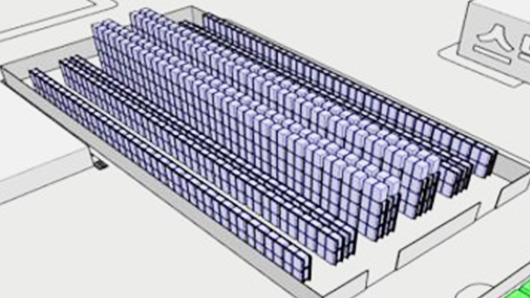

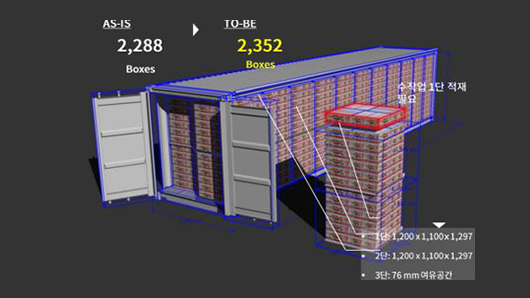

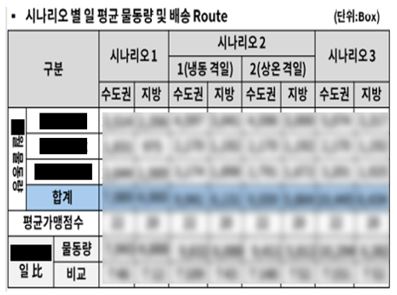

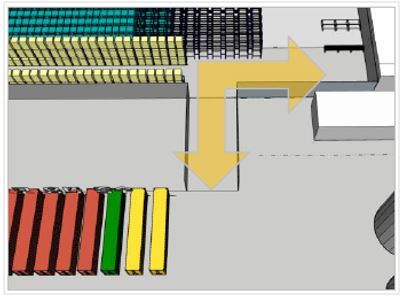

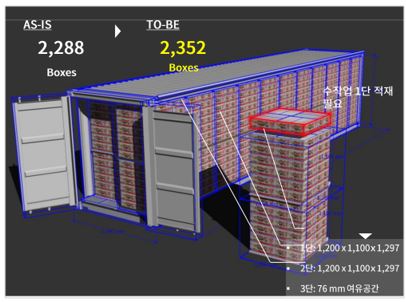

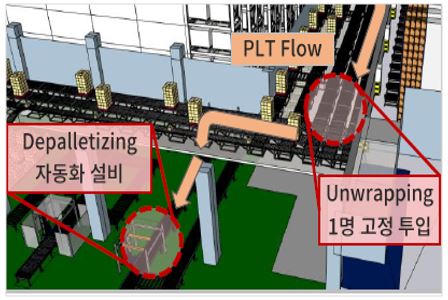

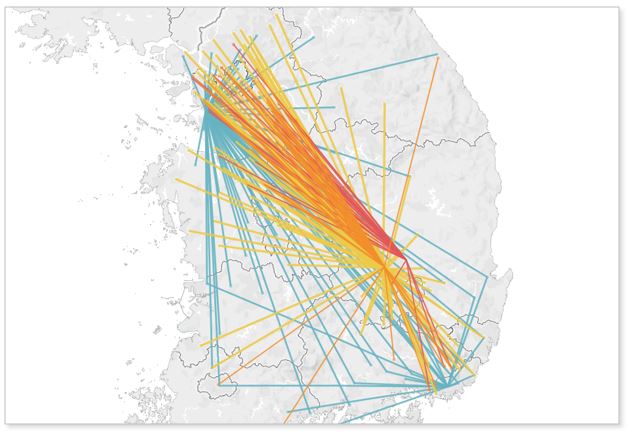

- 화물차 제원에 적합한 적재 진행으로 적재율 향상 물량 연계 및 구매비 절감을 통한 비용 감소 - 타 계열사 복화가능 구간 파악 및 Alignment

- 부자재 통합 구매를 통한 구매비용 절감

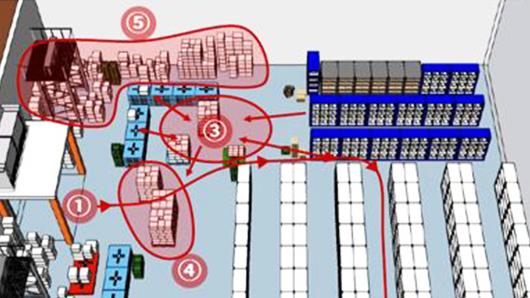

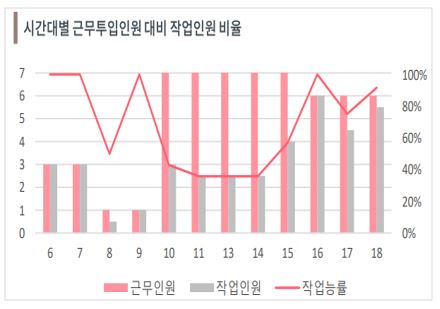

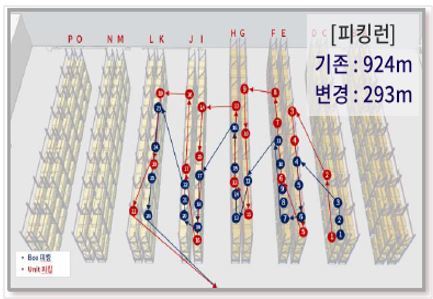

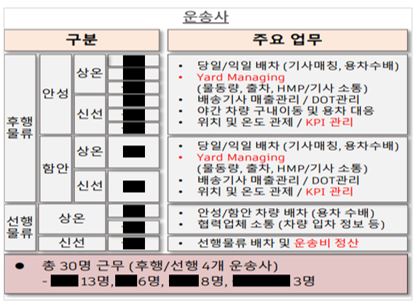

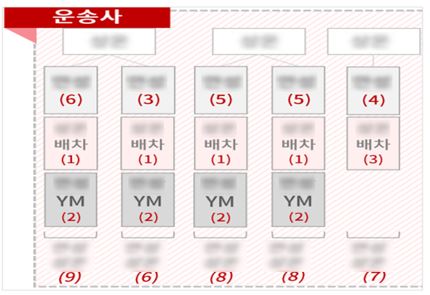

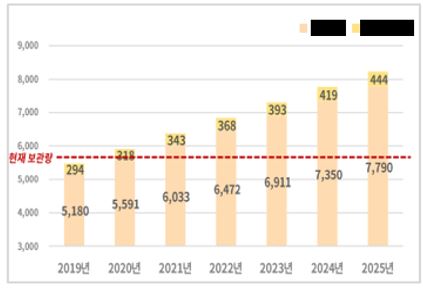

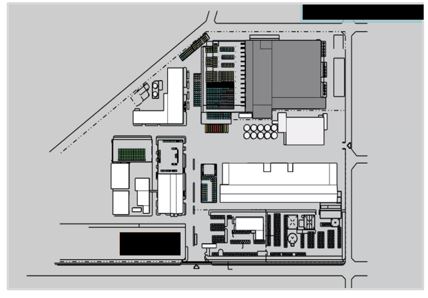

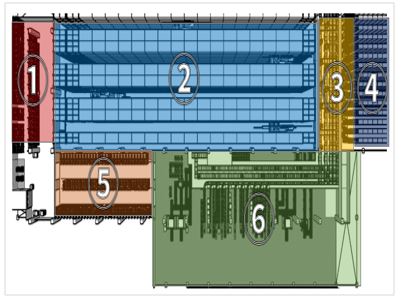

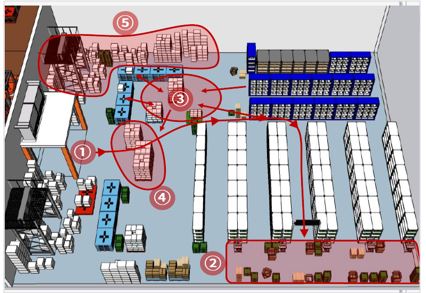

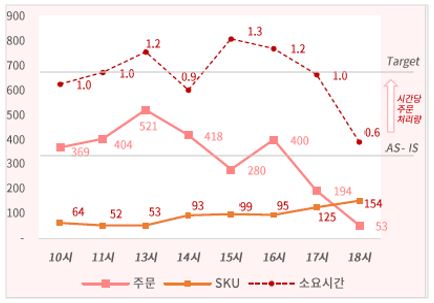

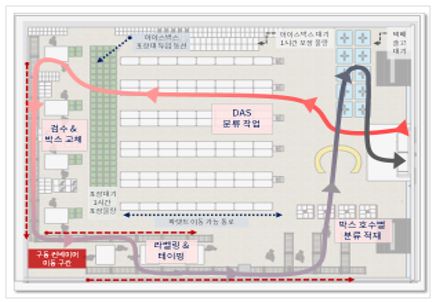

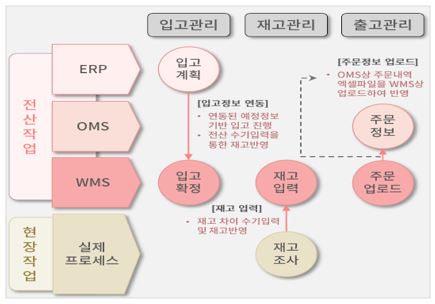

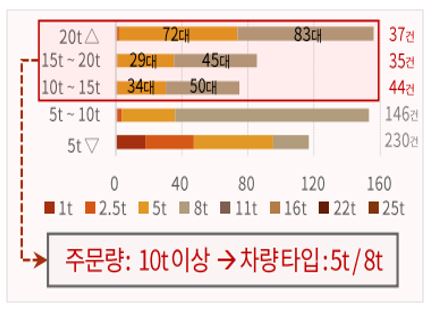

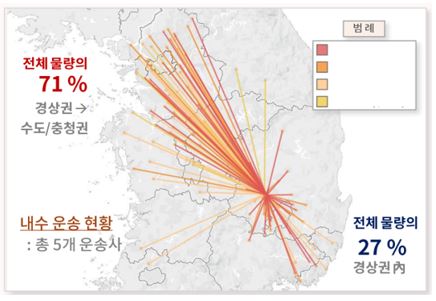

현황 분석

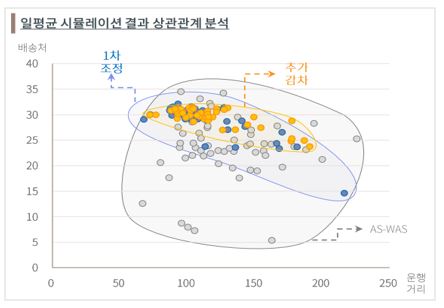

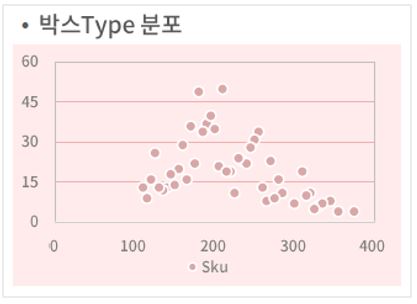

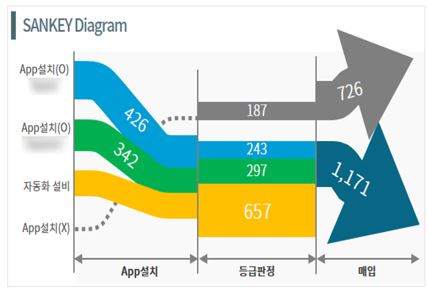

분포

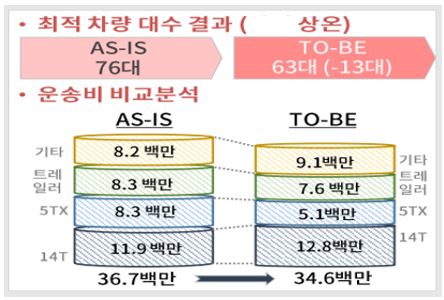

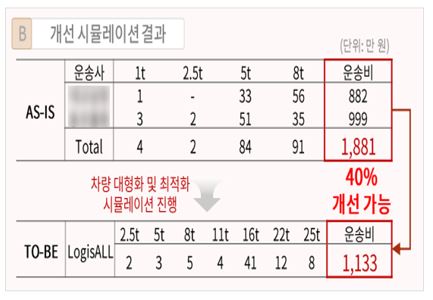

결과

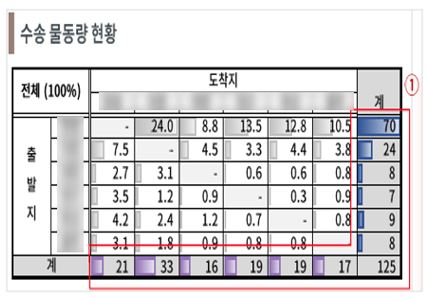

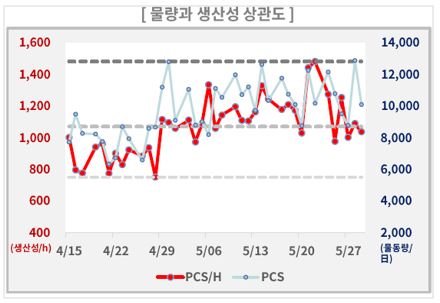

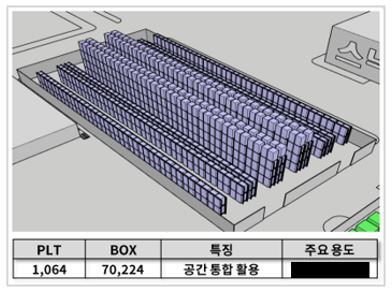

물동량 파악

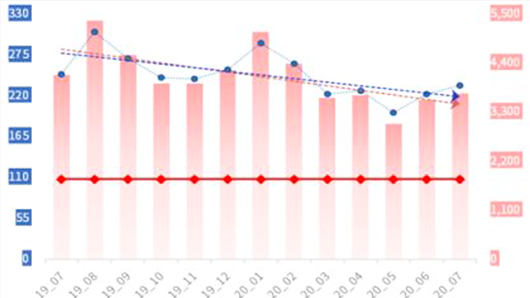

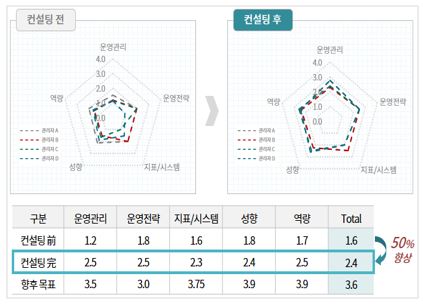

정량적 기대효과

- 총 물류비 5% 절감정성적 기대효과

- 최적 자원 운영을 통한 효율성 향상